Oleh Arthur vom Hofe, BPS Eropa, Belanda

Hammermill biasanya digunakan untuk menggiling berbagai bahan yang digunakan

dalam produksi pakan budidaya. Artikel ini untuk orang yang selalu ingin tahu lebih banyak tentang hammermill, tapi juga khusus untuk mereka

yang tidak begitu tertarik karena mereka sudah memiliki hammermill yang berjalan dengan baik... sudah dua puluh tahun.

Atau juga mereka yang akan membeli mesin dan berpikir bahwa harga beli adalah kuncinya. Faktanya adalah bahwa hammermill dapat menggunakan>50 kali harga belinya selama masa pakainya untuk energi, membuktikan bahwa efisiensi energi merupakan faktor penentu saat memilih hammermill.

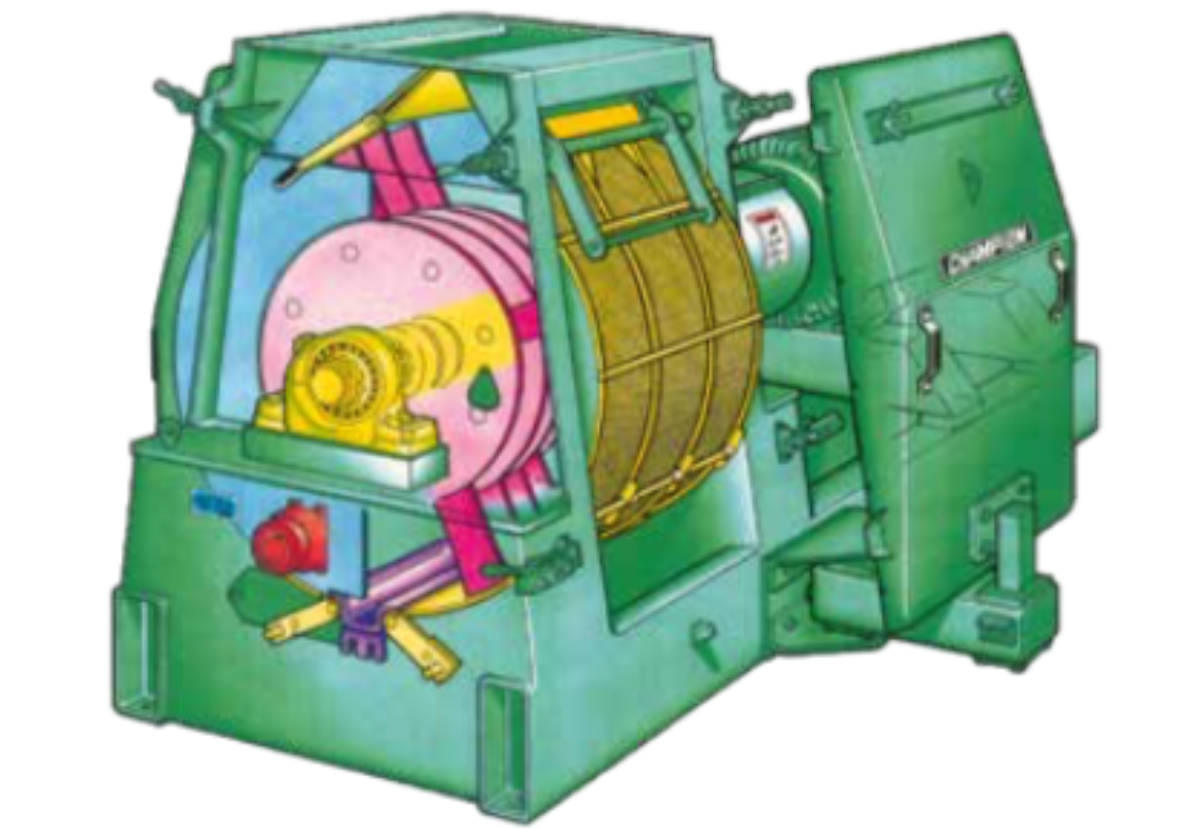

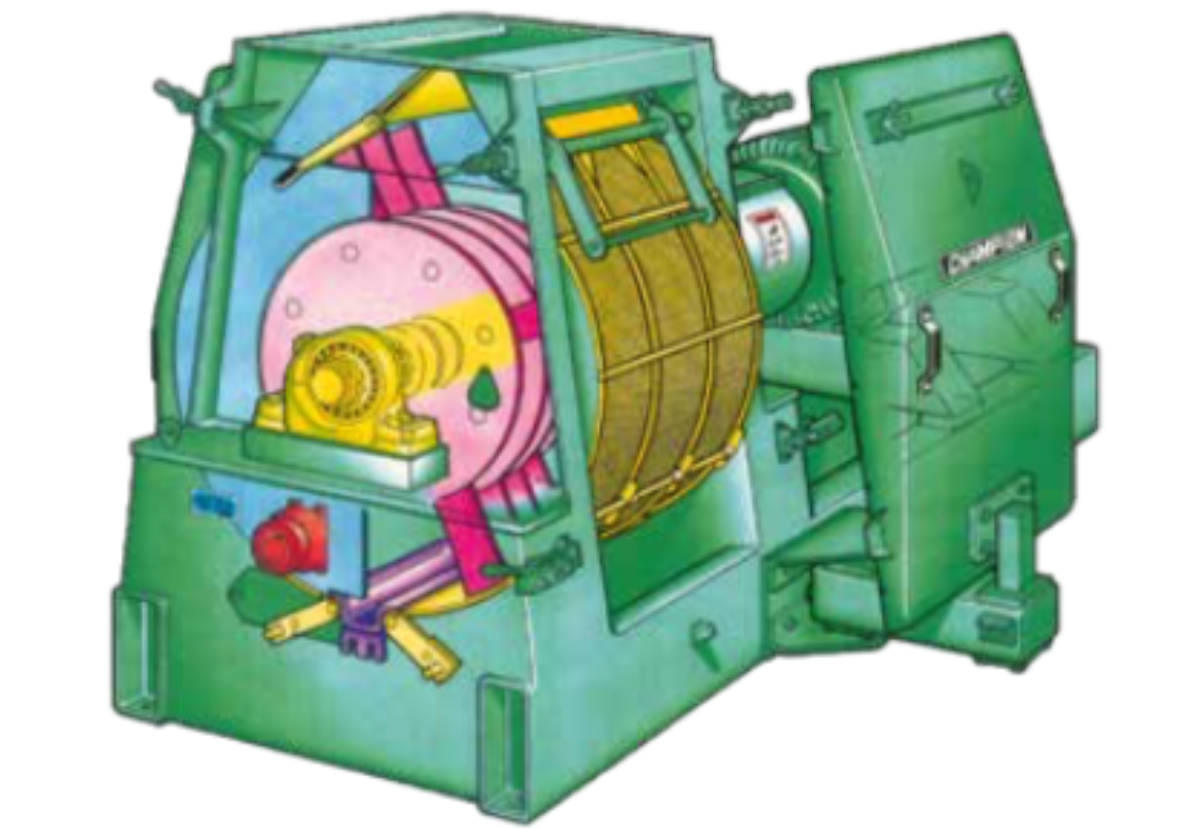

Mari kita lihat lebih dekat apa yang sebenarnya terjadi di hammer mill. Hammermill terdiri dari rotor yang berputar cepat dengan palu yang dikeraskan berayun. Produk yang memasuki ruang penggilingan berkurang ukuran partikelnya karena dampak dari palu yang berputar. partikel meninggalkan ruangan melalui layar dengan lubang kecil.

Bentuk ruang gerinda

Dapat dimengerti dengan baik bahwa perbedaan kecepatan antara produk dan palu menentukan dampaknya, yang diperlukan untuk mengurangi ukuran partikel produk yang masuk. Ruang hammermill berbentuk tetesan air mata akan mempertahankan perbedaan kecepatan lebih baik daripada ruang bundar tradisional. Ini karena rotasi produk di ruang yang tidak lolos setelah pukulan pertama berkurang secara efektif.

Salah satu inovasi terbaru adalah sisipan gerinda halus yang dirancang khusus. Ini adalah batang pemukul tahan abrasif yang mengikuti bagian dari rotasi palu untuk meningkatkan area tumbukan penggilingan. Mereka dipasang di sudut atas hammermill

ruang penggilingan dan dapat diganti. Sistem sisipan penggilingan halus meningkatkan kehalusan dan efisiensi penggilingan secara keseluruhan. Ini juga memungkinkan ukuran lubang layar yang lebih besar untuk mencapai produk yang diinginkan, dan membantu mencapai masa pakai layar yang lebih lama.

Kecepatan tip (&diameter lubang layar hubungan)

Tergantung pada aplikasinya, kecepatan tip yang ideal dapat dipilih. Untuk penggilingan halus yang lebih efisien, bahan berserat di

kecepatan tip tinggi harus dipilih, sementara produk penggilingan dan rapuh tentu saja meminta kecepatan ujung yang lebih rendah. Kecepatan tip hanyalah faktor diameter pabrik dan RPM motor; jadi untuk penggilingan halus penggilingan berdiameter lebih besar adalah yang paling efisien.

Dengan kecepatan tip yang lebih tinggi (hammermill berdiameter lebih besar) penggilingan yang lebih halus dapat dicapai pada ukuran lubang layar tertentu dibandingkan dengan kecepatan tip yang lebih rendah (hammermill berdiameter lebih kecil). Tidak sulit membayangkan manfaat penggilingan dengan lubang berdiameter lebih besar terhadap konsumsi energi dan keausan layar (biaya operasional).

Area layar (kapasitas hubungan &daya motor)

Seluruh gagasan penggilingan halus yang efisien adalah bahwa pengurangan ukuran partikel dilakukan oleh dampak palu. Dengan area layar yang lebih besar, produk keluar lebih efektif dari ruang penggilingan. Permukaan layar yang lebih kecil menjaga produk lebih lama di ruang penggilingan yang menyebabkan peningkatan konsumsi energi (panas) dan keausan. Kisaran desain tipikal adalah permukaan layar total 120cm2/kW atau "area lubang terbuka" dengan daya motor terpasang>34 cm2/kW.

Pola palu

Pola palu (jumlah dan distribusi

palu pada rotor) dan posisi (menyetel palu lebih dekat atau lebih jauh dari layar) memiliki efek mendalam pada kinerja hammermill apapun. Karena bahan yang berbeda menggiling secara berbeda, jumlah palu dan jarak bebas yang ideal ke layar perlu disesuaikan menurut setiap aplikasi.

Untuk penggilingan tentu saja paling efisien untuk menggiling dengan jumlah palu yang terbatas, tetapi untuk aplikasi akuakultur penggilingan halus, yang terbaik adalah menggunakan pola palu ekstra berat untuk mencapai produk akhir yang sangat halus yang diinginkan. Jika rotor dilengkapi dengan jumlah pin yang lebih besar (12), jumlah total palu meningkat secara signifikan. Ini tanpa menempatkan terlalu banyak palu pada (empat atau delapan) pin, yang dapat menyebabkan tegangan tinggi dan kemungkinan kegagalan pelat rotor.

Untuk masa pakai palu yang optimal dan pengoperasian yang paling efisien, palu dengan ujung wajah keras yang melebar lebih disukai. Palu lubang tunggal umumnya lebih disukai untuk menjaga keseimbangan rotor dan meminimalkan potensi kegagalan palu bencana.

Penting untuk disadari bahwa konsumsi energi pabrik meningkat secara drastis ketika palu mencapai akhir masa pakainya. Penggunaan palu berwajah keras tungsten karbida yang tahan lama tidak hanya menghemat biaya tenaga kerja tetapi juga lebih hemat energi.

Di atas mata pelajaran yang disebutkan sebelumnya, penambah penggilingan halus lainnya adalah penyegelan layar dan layar pendukung yang tepat untuk

lama di ruang penggilingan menyebabkan peningkatan konsumsi energi (panas) dan keausan. Kisaran desain tipikal adalah permukaan layar total 120cm2/kW atau "area lubang terbuka" dengan daya motor terpasang>34 cm2/KW.

perlindungan layar gerinda lubang kecil yang tipis.

Mengikuti garis panduan di atas mungkin membantu Anda membuat yang benar

keputusan saat menganalisis sistem penggilingan yang ada atau menyiapkan yang baru.